Moderne Materialien und innovative Bauverfahren, gepaart mit großem handwerklichen Können und jahrzehntelanger Erfahrung bilden die Grundlage mit der wir heute in der klassischen Yachtwerft Saare Yachts OÜ in Estland auf der Insel Saaremaa erstklassige Saare Segelyachten und großartige Einzelbauten herstellen.

Wir beschreiben und zeigen in diesem Bereich die neue Bauweise vom Rumpf und vom Deck und einige neue Materialien und deren Einsatz an Bord unserer Yachten.

2015 haben wir begonnen die Rümpfe der Saare Yachten im modernen Vakuuminfusionsverfahren zu bauen.

Dieses Bauverfahren ist inzwischen schon seit vielen Jahren technisch ausgereift und bewährt und viele Werften wenden es an.

Es gibt klare Vorteile:

Das Bauteil wird deutlich leichter und dennoch fester und stabiler.

Der Glasanteil im Laminat wird größer und damit die Festigkeit und Dichte besser.

Umweltprobleme und gesundheitliche Risiken für die Arbeiter werden deutlich minimiert.

Die gesamte GfK-Arbeit ist sauberer, besser kontrollierbar und immer exakt gleich.

Wie auch beim klassischen Handlaminat wird zuerst die Negativfrom gereinigt und gewachst. Dann werden die Zeirstreifen und Wasserpaßlinien abgeklebt und dort als erstes das graue Gelcoat von Hand aufgetragen.

Diese Arbeit erfordert viel Fingerspitzengefühl und Erfahrung. Janek, unser Leiter der GfK-Abteilung, hat das richtige Händchen dafür.

Auch im Bereich der Scheuerleiste muss das Gelcoat per Hand aufgetragen werden.

Würde man dort Gelcoat spritzen, würde die Schicht in dem schmalen, engen Profil ganz schnell viel zu dick werden. Dann bestünde die Gefahr, dass das Gelcoat dort später sehr leicht abplatzen kann.

Die ersten beiden Glasfaserlagen werden vorsichtig im Handauflegeverfahren laminiert. Sie stabilisieren das Gelcoat und verhindern das sich später im Vakuumprozeß die stärkeren Fasern der Rovings und Matten durchdrücken und in der Außenhaut abzeichnen.

Diese Laminatlagen werden bei Saare Yachts immer mit dem hochwertigen und extrem wasserbelastbaren Vinylesterharz laminiert. Der Schutz vor Osmose ist damit perfekt.

Gut zu erkennen sind hier die tiefe Bilge, die Formteile für die Rumpffenster, die Dicke der Scheuerleiste.

Das Profil der Scheuerleiste muss besonders stabil ausgeführt werden. Nach mehreren Laminatlagen wird es massiv verfüllt.

Abschließend wird dieser Bereich mit einer Spachtelmasse geglättet und dann folgen die verschiedenen Glasgelege, die trocken in die Form eingebracht werden.

Risto und Jüüri (unten) legen dann die Glasfasermatten und Glasgelege in die Form ein. Ein zweites Team mit Janek und Mariza arbeitet an der anderen Rumpfhälfte. Die Glaslagen werden mit einem Sprühkleber (rot) fixiert.

lle Glasgelege werden exakt nach dem vom Konstrukteur Karl Johan Strahlmann vorgegebenen Laminatplan zugeschnitten und gepackt.

Als Nächstes wird dann die Sandwichlage aus Divinycellschaum eingelegt.

Wir verwenden Schaum mit einem Raumgewicht von 100 kg/qm unterhalb der Wasserlinie und darüber einen 80 kg/qm Schaum.

Der Schaum wird sorgfältig verlegt, fixiert und an den Kanten werden Dreiecksprofile angeschlossen um „weiche Übergänge“ zu haben.

An allen Rumpfdurchbrüchen wird der Schaum ausgespart.

Auf dem Schaum werden dann die inneren Glaslagen ausgelegt. Wir arbeiten viel mit Kombimatten, das sind Glaslagen wir aus miteinander verwobenem Gewebe / Roving und Glasmatte bestehen.

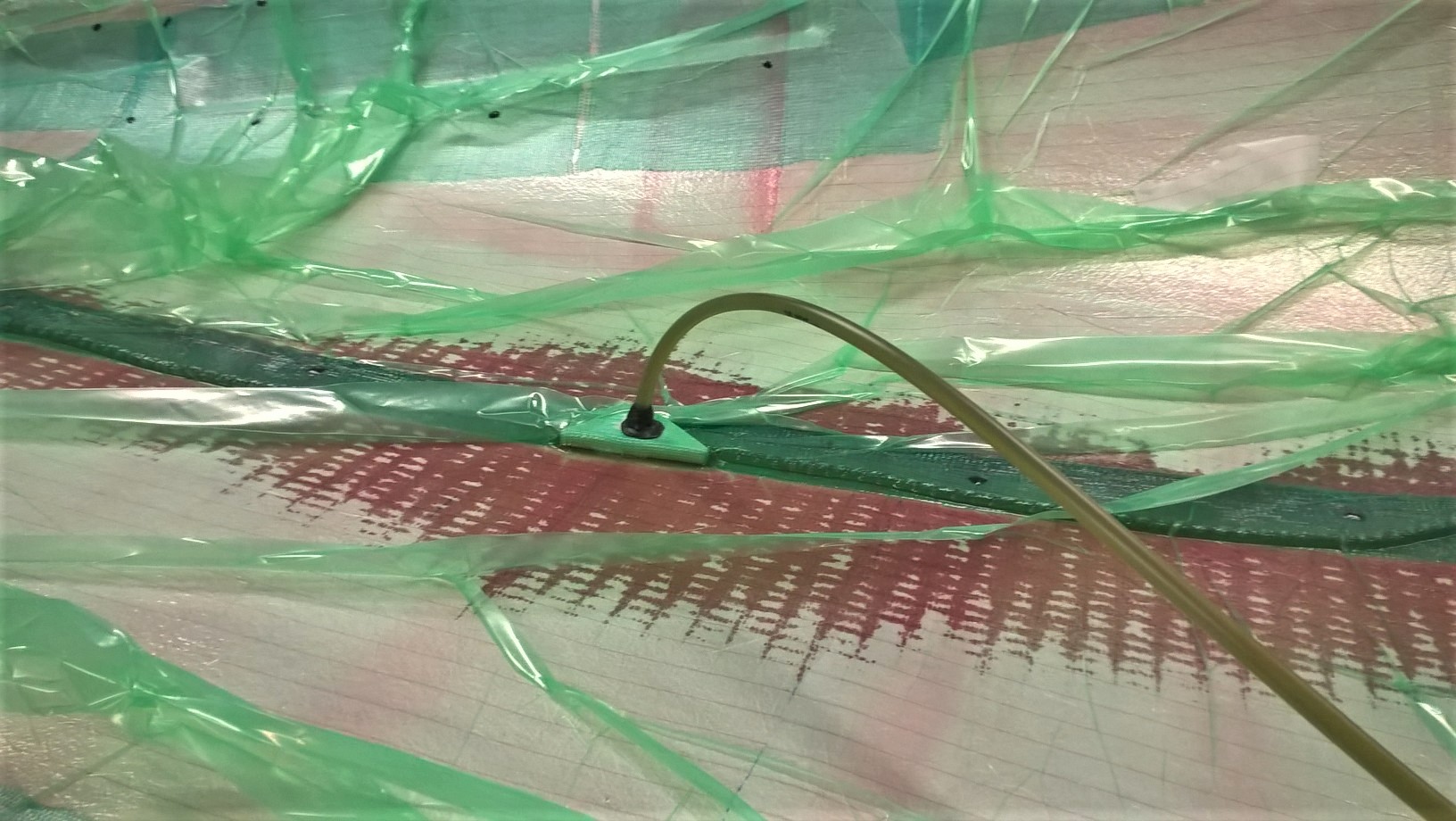

Nachdem alle Glasfaserlagen in der Form eingebracht und fixiert sind kommen ein Abstandsgewirk und die Füll- und Entlüftungsschläuche, sowie abschließend dann die luftdichte Vakuumfolie auf den Baukörper. Diese Folie muss rundum luftdicht verklebt werden.

Es wird dann ein Unterdruck innerhalb des Baukörpers hergestellt, dieses Vakuum zieht die Folie eng anliegend an den Baukörper und saugt das Laminierharz ein.

Durch das Vakuum bedingt und den gelichmäßig herschenden Unterdruck wird das Harz bis in die letzte Ecke gesogen und füllt alle Hohl- und Lufträume gleichmäßig aus.

Das Foto oben zeigt den Beginn des Infusionsprozesses. Es ist gut zu erkennen, wie sich das Harz, ausgehend vom Einspeisungspunkt, durch den gesamten Materialaufbau hindurch zieht und den Schaum und das Glas durchtränkt.

Auf dem unterene Foto ist dann zu erkennen, dass nach cirka 1 Stunde das Harz den gesamten Aufbau durchzogen hat, alle Glasfaser und Sandwichschäume mit Harz getränkt sind und die Infusion abgeschlossen ist. Es befindet sind im dem Vakuumpaket keine Luft mehr, durch das Vakuum wird der Laminataufbau komprimiert.

Das Vakuum bleibt dann noch etwa 20 Stunden lang stehen, bis der Aufbau durchgehärtet ist. Dann kann die Folie entfernt werden.

Beide Rumpfhälften werden dann sehr aufwändig und sicher miteinander verbunden. Dazu werden mehrere Lagen Massivlaminat in der Bootsmitte laminiert, sehr kräfitg und solide muss dieser wichtige Teil der Yacht ausgeführt werden.

Noch liegen die Schläuche vom Infusionsverfahren im Rumpf, gut zu erkennen sind die Ausschnitte für die Rumpffenster und die Aussparungen im Sandwich an den Stellen, wo später Rumpfdurchbrüche montiert werden.

Die stabile Bodengruppe rund um die Bilge und die Aufnahme für den Kiel ist einlaminiert. Gut zu erkennen sind die vielen Lamintaschichten die das Formteil mit dem Rumpf verbinden.

Bevor der Rumpf aus der Bauform gehoben werden kann, werden esrt noch einige Schotten eingebaut. Gut zu erkennen ist, wie die Schotten am Rumpf anlaminietrt worden sind. Sie sind Teil der tragenden Struktur und steifen den Rumpf aus.

Auch das Deck wird im Vakuuminfusionsverfahren gebaut. Hier legen Janek und Mariza vom Saare Lamierteam die Glasgelege und den Sandwichschaum in die Decksform.

Abschließend wird die Folie luftdicht über das Bauteil gelegt und das Harz wird eingesogen. Luft und über schüssiges Harz werden abgesogen, das Bauteil wird perfekt und immer gelichmäßig mit Harz durchtränkt. Das Laminat ist perfekt entlüftet, hat eine hohe Dichte und ist stabiler als ein Handlaminat.